焦化公司:科技掌舵 重塑煤焦化品牌

2025年11月11日

字数:2525

版次:03

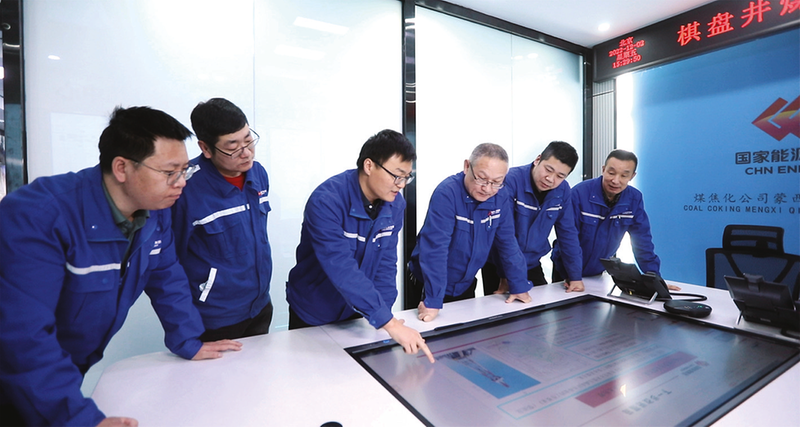

技术团队研究探讨井下治水难题。李建平 摄

技术人员查看上升管汽包储汽站运行情况。李 欣 摄

技术人员排查旋流器分选工艺。郝艳霞 摄

秋冬交汇,内蒙古的天气寒意袭人,但焦化公司各基层单位科技保安助产、创新提质增效的热情和动力却丝毫未减。近年来,在矿井深处、生产现场、洗选中心……都在上演着科技改变工业的生动故事,一幅加快推进现代化的煤焦化画卷徐徐展开。

★ 数据为刃,揭开矿井治水神秘面纱

在棋盘井煤矿幽深的巷道中,一场以数据为核心的治水革命正悄然重塑着地下开采的安全逻辑。

面对桌子山煤田中深部奥灰水害的严峻威胁,该公司通过三维地震资料连片处理、地质构造探测等技术创新,构建起“探-治-验-补-监”五位一体的水害防控体系,使矿井治水工作从“被动应对”转向“主动预判”,为煤炭行业深部开采提供了可复制的安全方案。

2023年下半年,公司针对桌子山煤田奥灰水害展开攻坚,由于此区域地质构造复杂,奥灰水灾害严重威胁着煤矿安全生产,而传统探测手段又难以精准定位水害威胁范围。经过对全国大量类似矿井治理模式对照,结合棋盘井煤矿实际,决定采用三维地震资料连片处理技术,在矿井巷道内布设数百个测点,采集地震数据。采集到的数据通过算法整合,构建三维地质模型,用模型清晰揭示了奥灰水威胁区的分布,为治水指明了方向,提供了科学决策参考。

2024年初,公司结合三维模型,采用地质构造探测与超前探查技术深入矿井,通过高精度电磁波探测仪,在巷道中捕捉异常信号,从而成功确认了奥灰水渗流路径,并据此制定注浆改造方案。在治理过程中,采用“分段注浆、动态调整”策略,将水泥浆注入裂隙,形成防水屏障,并在关键区域布设传感器,实时监测水压、流量等参数。

2024年下半年,基于三维模型和探测数据提供的可靠支撑,公司正式构建奥灰水害超前区域治理技术体系,涵盖“探、治、验、补、监”五大环节:此体系形成“点-线-面”立体防控网络,使矿井水文监测方便快捷,远程预警,有效预防矿井水害事故。

截至2025年10月,棋盘井矿已连续12个月实现“零水害事故”,煤炭产量稳步提升,更关键的是,技术体系的应用使治水成本大幅降低,为深部开采提供了经济可行的解决方案。

过去是“水来了再堵”,现在是“水未来先防”,这一变革不仅保障了矿工生命安全,更推动了煤炭行业向智能化、安全化转型。

★ 科技为媒,撬动焦化循环绿色纪元

2023年年初,该厂引进循环氨水余热回收装置。这一高效“热能转化器”通过精密的热能捕获与转化技术,将传统工艺中散失的热能转化为驱动制冷系统的绿色动力,构建起“余热回收—制冷制热—艺优化”的闭环体系,让每一分热量在生产流程中实现价值最大化,为行业绿色转型提供了可复制的技术路径。同时,针对上升管石墨沉积这一行业共性难题,该厂通过系统工艺优化与技术创新,有效破解生产瓶颈,进一步提升了整体能效。

在煤焦化工艺中,循环氨水作为冷却介质,其携带的热能长期被视作“废热”,通常经冷却塔直接外排——既造成能源浪费,也加重了环境负荷。传统工艺中约35%的热能因未被回收而流失,而余热回收装置的应用彻底扭转了这一局面。该装置借助三级热交换技术,通过蒸发器、冷凝器与膨胀阀的协同作用,高效提取循环氨水中的中低温热能,并将其转化为制冷机组所需动力。这一转变,让曾被忽视的热能重获新生,成为支撑绿色生产的重要能源。

余热回收系统稳定运行后,形成了完整的能源闭环。回收的热能驱动制冷机组,为工艺环节持续提供稳定冷源;同时通过智能控制系统动态调节冷量输出,精准控制生产温度波动。而制冷过程中释放的余热可被再次捕获利用,经热泵技术提升温度后回用于工艺加热,形成“回收—制冷—再优化”的良性循环,真正实现经济效益与环境效益的协同提升。

余热回收技术的引入,不仅优化了能源使用路径,更推动了煤焦化整体工艺升级。通过有效回收余热,系统大幅降低了冷却塔能耗与生产过程中的碳排放;稳定的冷源供给进一步增强了工艺控制的精确性,使焦炭质量合格率提升至99.8%,同时有效降低了设备故障率,通过技术创新实现了生态保护与可持续发展的双赢。

★ 创新为擎,绘制煤炭分选精密画卷

在棋盘井洗煤厂的核心区域,一场围绕“黑金”分选的科技革命,每日仍在持续上演。

超级旋流器以每小时1100吨的惊人处理量,将原煤中的精华与杂质精准分离,尽显现代工业的精密之美。

走进洗煤厂控制中心,巨大的电子屏幕上实时数据不停闪烁。技术人员轻点鼠标,屏幕中的模拟画面随即清晰呈现——画面里,经过结构参数优化的旋流器内部,煤粉与矸石在离心力的精准调控下,如同被赋予“定向力”一般,沿着各自轨迹有序分离。“你看,这里就是旋流器的核心区域。”技术人员指着屏幕介绍。通过调整旋流器的结构参数,可精确控制离心力的大小与分布,进而实现煤粉与矸石的高效分离。电子屏幕上,煤粉逐渐聚集到旋流器中心区域,矸石则被离心力甩向四周,最终从不同出口排出。这种分离技术的精度被严格控制在1%以内,这意味着宝贵的煤炭资源几乎不会随矸石被浪费,同时也大幅降低了后续矸石处理的难度与成本。

在洗煤现场,巨型旋流器设备轰鸣运转,原煤经输送带源源不断送入旋流器。经过短暂的分离过程,煤粉从旋流器底部排出,矸石则从顶部排出。整个流程流畅高效,宛如一场精心编排的工业“舞蹈”。“我们所用的超级旋流器,采用了最新材料与制造工艺,不仅提升了处理速度,还延长了设备使用寿命;同时通过智能控制系统,实现了对旋流器运行状态的实时监控与动态调整,确保分选过程稳定可靠。”洗煤厂一线职工说道。

随着煤炭资源日趋紧张、环保要求持续提高,洗煤厂的技术创新愈发关键。超级旋流器的应用,不仅提升了煤炭利用效率,还降低了生产过程中的能耗与排放,为洗煤厂可持续发展筑牢了坚实基础。

“我们将继续加大技术研发投入,进一步优化旋流器性能,提升分选精度与处理速度。相信通过持续的技术创新,一定能为煤炭行业发展作出更大贡献。”技术负责人满怀信心地表示。

科技改变未来,科技引领时代。在焦化公司“打造世界一流煤焦化生产基地”愿景指引下,企业紧跟科技发展浪潮,在矿井治水、绿色生产、煤矸分选等领域主动求变,以“创新增效、科技助产、环保绿色”为核心基调,抢先布局产业升级,立足煤焦化循环产业链,突破技术瓶颈、打破固有模式、转变思维方式,走出了一条符合自身发展的高质量道路。

首页

首页 上一期

上一期

上一篇

上一篇