创新破局 “烯”望无限

2025年12月29日

字数:3301

版次:03

本报特约记者 张晓刚 通讯员 张溪晅

包头化工烯烃罐区

烯烃分离装置丙烯制冷压缩机开盖检修。

职工检查聚乙烯颗粒外观。

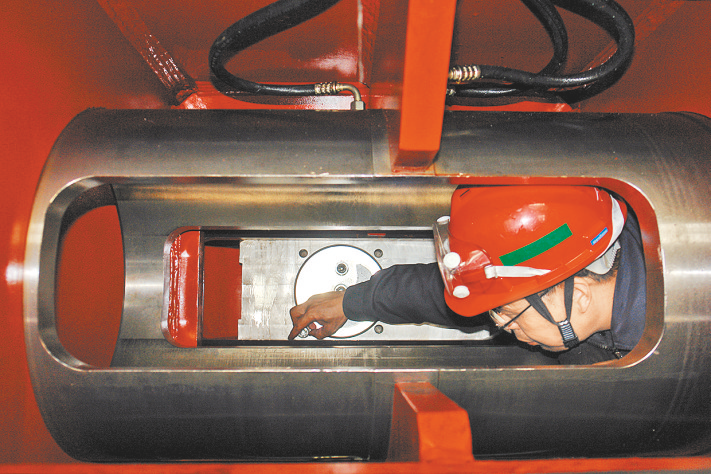

检维修人员安装高压煤浆泵十字头滑道。

聚丙烯产品包装生产线。

包头化工MTO装置。

包头化工由联合化工装置、联合石化装置、热电装置、公用工程、辅助设施、厂外工程六大系统组成,是国家“十一五”期间唯一核准的煤制烯烃示范工程,也是世界首套煤基甲醇制烯烃工业化示范工程,一举奠定了我国在世界煤制烯烃工业化中的领先地位,对于我国石油化工原料替代,保障国家能源安全,推进低碳经济发展具有里程碑式的意义。

“十四五”期间,在集团公司发展战略的指引下,包头化工积极服务国家重大战略,依靠自身科技力量进行大胆实践,把“低碳、节能、高效、环保、循环、安全”的绿色发展理念融入生产经营全过程,积极推进煤炭清洁高效利用,以高附加值产品研发生产为核心抓手,增强新产品自主开发潜能,着力推动煤制烯烃升级示范项目建设,打造产业规模、节能环保、智能制造全面升级的煤制烯烃新动能,加速向高端化、多元化、低碳化发展迈进。

推动绿色低碳发展

“双碳”目标对于煤制烯烃行业既是挑战也是机遇。包头化工积极探寻现代煤化工产业高端化、多元化、低碳化发展路径,全面开展碳减排工作,严格执行年度碳排放监测计划,主动适应能耗“双控”向碳排放总量和强度“双控”转变,强化碳资产管理,积极参与碳交易,加快推动公司向高端化、多元化、低碳化发展。

该公司紧跟国家推动煤化工行业向清洁生产、绿色发展方向转型的政策导向,成立碳排放工作领导小组,顺利完成《碳排放管理规定》的修订与发布,为碳排放管理工作提供了有力制度支撑;组织编制公司节能三年专项规划,出台19条针对性强的节能减排措施,并通过严格的督导检查保障措施落地见效。这一系列举措,为公司在“十四五”期间圆满完成节能减排任务筑牢了坚实根基。

在“低碳化”发展方面,该公司对标“双碳”目标,结合内蒙古自治区建设国家现代能源经济示范区、打造“四大产业集群”的发展思路和包头市绿氢全产业链布局,实施新能源与煤化工耦合发展方案,探索大规模二氧化碳捕集、封存和综合利用路径,提高煤炭作为化工原料的综合利用效能。与包头远达鑫化工有限公司合作,建成18万吨高纯浓度二氧化碳回收项目,年可回收利用二氧化碳6.28万吨;与包头市农科院等单位合作,实施二氧化碳农用增肥项目,已完成32个二氧化碳储罐制造,年可吸收二氧化碳约300吨。

该公司还编制节水管控工作方案,全面梳理并实施节水技改项目,使得单位产品水耗呈现逐年递减的良好态势,有效提升了水资源利用效率,在节水工作上迈出了坚实步伐。完成外排废水脱盐达标改造项目并投用,实现外排废水零排放资源全部回收利用,年处理外排废水400万吨,年回收产品水约330万吨,年生产工业氯化钠1.34万吨、生产工业硫酸钠1.65万吨,水中无机盐最大程度回收并资源化循环利用,实现工厂近零排放。

“十四五”期间,该公司还完成了甲醇消瓶颈改造项目,实现生产优化,达到稳产高产;完成甲烷尾气轻烃改造项目,每年回收碳三、碳四物料节能约1.8万吨标准煤;完成MTO余热锅炉改造,回收烟气余热每年节能约2700吨标准煤。目前,循环水装置节水消雾改造项目、低温甲醇洗排放尾气一氧化碳减排项目、甲醇中心节能改造发电项目等正在稳步推进。

2023年公司煤制烯烃单位产品综合能耗降至2611千克标准煤/吨,成功入选2023年度煤制烯烃行业能效“领跑者”企业名单,充分彰显了公司在能效管理方面的卓越表现。

突破关键技术国产化瓶颈

“富煤、贫油、少气”是我国能源发展面临的现状,发展煤化工对能源结构调整和能源安全保障具有重要意义。然而,如何摆脱国外技术垄断和受制于人的被动局面,走出一条自主研发之路,是煤化工人长期思考和探索的命题。

为摆脱受制于人的被动局面,该公司通过采取分步实施的思路将气化装置核心设备高压煤浆泵各部件逐步国产化,成功实现了高压煤浆泵国产化研发与应用。

2024年7月29日,“高压煤浆泵研制及应用”科技成果顺利通过了中国通用机械工业协会的产品鉴定,标志着包头化工高压煤浆泵国产化创新项目取得圆满成功。国产高压煤浆泵研制及应用,填补了国内相关领域空白,为国内设计、制造企业掌握核心研发技术能力,实现技术自主,打破设备及设备配件进口“卡脖子”等难题提供新的技术路径,并在保证国家能源安全的同时,大大降低现有企业进口高压煤浆泵运行成本,实现重大装备的自主可控。

包头化工作为示范工程,他的意义不仅在于世界首套MTO技术首次工业化应用,更在于成功解决了各种技术“瓶颈”,为其他煤制烯烃项目的建设提供了宝贵的实战经验。

该公司针对煤化工行业的专业特点,以技术革新为依托,坚持以科技促经营、保生产、创品牌,促进了企业核心竞争力的不断提升。2023年3月15日,该公司“聚乙烯装置挤压造粒机密封国产化”研究项目顺利通过行业专家组验收,标志着国内首套30万吨聚乙烯装置大轴径剖分干式机械密封产品国产化应用成功,填补了国内相关技术领域的空白,不仅解决了磨轴问题,延长了密封件使用寿命,降低了维修成本,也提升了公司长周期安全稳定运行水平。

气化炉是该公司气化装置核心设备,在运行过程中,受高温高压条件影响,气化炉炉砖与其他部分配件需要定期更换,严重制约气化炉长周期稳定运行。为进一步延长气化炉运行周期,该公司设备管理人员深入分析工艺烧嘴和炉砖的材质、磨损情况及工艺操作指标等数据,开展技术攻关,对气化炉实施创新改造,重新设计烧嘴头部配合尺寸,更换外氧头、煤浆头和中心氧头,更改锥底砖结构设计,提高了气化炉工艺烧嘴、锥底砖及渣口砖使用寿命,2024年成功实现6号气化炉连续运行290天,创国内同类型设备运行最长纪录,在增加负荷的同时不仅消除了气化炉烧嘴运行周期较短的瓶颈,降低了运行维护成本和安全风险,更为气化炉系统稳定运行积累了经验。

聚烯烃产品研发再创佳绩

包头化工建设运营的煤制烯烃项目,是世界首套煤基甲醇制烯烃工业化示范工程,在国内外没有先例,无论在工艺设备还是生产操作上都没有可以借鉴的经验和标准。该公司依靠自己的技术力量大胆实践,摸索建立了一整套操作规程、技术指标和运营模式,推动了能源消费革命。

为满足市场对高端聚烯烃产品的需求,该公司牢牢抓住新牌号研发生产主线,加快从单一的聚烯烃牌号向多元化产品体系转变,增强新产品自主开发潜能,在差异化、精细化、高端化发展上做好文章,首次使用格雷斯C602绿色环保型催化剂,成功转产高透明无规共聚聚丙烯新牌号MT35和MT70产品。两项产品均具有优异的透明性,良好的流动性、抗冲击性、加工性,可广泛应用于微波用品、食品储存容器、透明垃圾箱等领域,是理想的食品级材料。

DNDA-8335是线性低密度高熔指注塑类聚乙烯树脂,市场需求量较大,广泛应用于生产盆具、果篮、食物包装盒等形状复杂的注塑产品。该公司按照以销定产和按需转产的牌号切换思路,成功完成该产品转产工作,拓宽了聚乙烯产品种类,实现产品效益最大化。通过转产,提升了新牌号研发生产能力,增强了聚乙烯产品市场竞争力,为推进高端化、多元化、低碳化发展筑牢根基。

“十四五”期间,该公司共计科研立项新产品开发项目18项,量产聚烯烃产品牌号达到40余个,产品矩阵日益完善,能够生产高、中、低密度全系列聚乙烯产品,基本覆盖管材料、膜料、电缆料、注塑料等主要市场领域;在聚丙烯领域,实现了均聚、无规共聚、抗冲共聚全品类生产,产品覆盖管材料、透明注塑料、改性专用料等高附加值专用料市场,标志着公司正朝着研发高附加值产品、打造具有行业影响力的拳头产品方向稳步迈进。

该公司还锚定国外聚烯烃产品市场,顺利完成聚丙烯L5E89树脂和聚乙烯DFDA-7042树脂产品质量认证,通过大连商品交易所现场审核,成为期货交割品牌,受到国内外塑料期货市场的高度关注。仅2023年,该公司就开发聚烯烃新牌号产品6个,新产品密度、熔指等各项性能指标均达到优等品级别,并有8个聚烯烃品牌产品实现出口,产品远销至越南、智利、哥伦比亚、巴西、秘鲁、印度、肯尼亚、泰国等20个国家,取得历史性突破。

“十四五”时期,包头化工在挑战中不断创新,在机遇中谋求发展,实现了生产经营、科学发展历史性跨越。成绩的背后,彰显着广大员工的责任与担当,记载着公司瞄准一流、开拓进取的前进步伐。

首页

首页 上一期

上一期

上一篇

上一篇