打造自主可控的安全屏障

2025年12月26日

字数:2415

版次:04

宁夏煤业煤制油化工安检公司全景。

煤制油丙烯机组上缸体吊装。

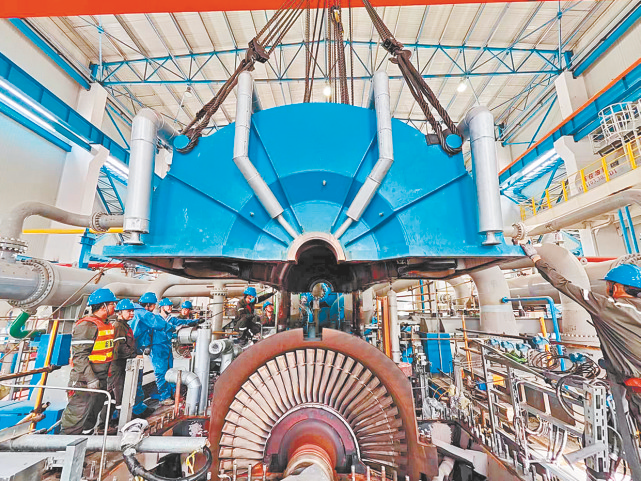

煤制油空分2号机组汽轮机上缸体吊装。

国内首套自主制造生产的煤制油12号空分机组首次检修。

今年截至11月初,宁夏煤业煤制油化工安检公司完成了煤制油公司及甲醇公司、烯烃一公司等各类停车检修和锅炉、气化炉等抢修工作,完成日常检修项目13836项,组织开展生产设备巡检26520次,发现处理问题107项……在高强度的工作下实现长久安全,他们靠的绝不是运气。

在塔器密布、管线纵横的煤化工园区,一群身穿连体检修服的“设备医生”正在各大型设备现场紧张有序地忙碌着。

宁夏煤业煤制油化工安检公司自2008年成立以来,安全生产纪录保持了17年,近3年还杜绝了轻伤事故发生。

沉甸甸的成绩背后,是极高的安全管理要求。“压力很大,公司每天从事的检修作业有四五十项,平均每天有300多人在现场作业。遇到重大项目或装置大检修时,从领导到职工700多人全部在现场。”安检公司安健环保监察科科长刘鑫坦言。

实现首套国产空分机组自主检修

目前,安检公司承担煤化工园区各单位大检修及4500台动设备的维修,占到了园区关键核心设备99%以上,用他们的话说:“我们已经把化工设备的核心技术掌握在自己手里了。”

今年3月17日,国内首套自主研发最大规模的10万标准立方米/小时空分机组——煤制油公司12号空分机组迎来自2016年建成后的首次大修。没有经验、没有设备技术资料、缺少专用工装……动设备三车间组建38人专项团队,制定检修方案,逐一开展技术攻关。

历经50多天奋战,攻克了机组增压机蜗壳原始安装不对中等10余项技术难题,制作了各种工装,5月12日,煤制油12号空分机组完成检修,实现一次开车成功,多项技术参数优于原安装水平。

动设备三车间副主任高凡自豪地说:“其他11套进口空分机组的维修我们早已拿下,国产空分机组工艺相对复杂,今年首次完成检修,标志着我们实现了技术突破,为完成更高难度检修任务奠定了基础,同时,外委转自修,也为宁夏煤业公司节省了大量维修费用。”

刘鑫分析道:“最难的还是现场作业环节的管控,检修工序复杂、难度大,部分零部件又重又大,有些设备超过了40吨。检修现场各种工具多、人员多、不安全环节多。现场还存在大件吊装、高空作业、动火作业、临时用电等不安全因素,还有零部件不规则的情况,需要焊接切割,安全管理难度非常大。”

为准备每台机组的检修,动设备三车间前期做了大量工作,编制检修方案、安全应急方案。检修之前进行多轮桌面推演,对检修所有的安全关键点、质量关键点、检修方法、专用工具的使用等检修环节进行详细模拟。检修期间,每天召开现场班前会和安全技术的交底会,对检修当天的重点环节任务再进行明确交底。检修中实行公司、车间、班组和作业组4级的安全网格检查和质量验收,在安全的前提下,保质保量完成机组的检修。

裂解炉检修填补宁夏空白

为避免外委单位“卡脖子”,把关键技术掌握在自己手里,煤化工园区的三炉检修都是由炉检车间进行。今年以来,炉检车间完成三炉检修52台,其中“神宁炉”33台,动力锅炉14台,乙烯裂解炉5台,该车间84名职工,最长持续80多天奋战在现场。

裂解炉是高温高压的特种设备,检修难度大。以往烯烃二公司的裂解炉都依赖外委检修,而且宁夏地区没有检修力量。今年11月,安检公司炉检车间首次接手了这一检修任务。

为了保证这次裂解炉检修成功,炉检车间做了两年的准备。前期焊接实验曾做一次裂一次,炉检车间迎难而上,用一年多时间攻克了焊接技术难题,突破了镍合金焊接技术。自主研发制作了120件管卡工装,方便了裂解炉高效检修。

11月1日,安检公司炉检车间圆满完成烯烃二公司5号裂解炉完全自主检修,完成1008道耐高温铁镍合金焊缝焊接,标志着该公司在高温高压及特殊材质设备检修技术自主化上迈出了具有里程碑意义一步,为公司节约了大量的维修费。

炉检车间副主任马宝国回想当时的场景历历在目:“车间从没有进行过如此多的焊口焊接,13名焊工全部投入,焊接时焊点瞬间温度能达到2000多摄氏度,现场投入60多人。”

这次检修不仅填补了宁夏裂解炉检修空白,更创造了新纪录:检修工期18天,较计划提前两天,较外委缩短8天,实现一次起炉成功,创裂解炉投运以来,检修用时最短、合格率最高纪录。

时值年末,在烯烃一公司4号锅炉检修现场,安检公司炉检车间正在进行为期25天的检修工作。烯烃一公司4号锅炉高达30米,有十几层楼高,检修人员从直径60多厘米的人孔进入,通过脚手架上登到检修位置,在零下10摄氏度左右的气温下克服困难进行作业。

谈起检修难度,炉检车间主任蔡伟心中感慨:“我第1次进炉子的时候,因为现场十几层楼的高度,又是受限空间,确实内心是害怕的。但设备停工就是命令,在长期的检修工作中,所有职工都逐步克服了恐惧心理。锅炉每次要更换上百根炉管,检修时间紧,风险也比较大,车间紧跟公司‘六抓工作法’要求,严格落实相关安全管理制度,对现场全程有管理人员进行跟踪,保障现场的安全措施落实。”

8种化工特殊作业,炉检车间占了高处、受限空间、临电、动火作业4种,尤其在受限空间里实施动火焊接作业,风险极高。马宝国坦言:“安全压力很大,我们所有的工作都围绕安全开展,控制人的不安全行为和物的不安全状态。”

这份安全底气,来自“安全生产标准化”的硬约束,该公司用标准化来控制每一环节。炉检车间对每个检修项目制定周密检修方案、标准化检修流程,让每个项目、每一步骤都按照标准去执行,大到吊装方案,小到每个扳手、零部件的摆放位置,甚至人员上下楼梯必须抓扶手,作业时全程佩戴耳塞、口罩、防护眼镜等都有明确规范,避免出现遗漏和安全风险。

安检公司有8个检修车间和1个设备监测诊断中心。一年四季,检修人员冒着严寒酷暑,奋战在一线,保质保量完成各项检修任务。

截至12月24日,安检公司实现安全生产6262天,轻伤及以上人身伤亡事故为零。

从空分机组到裂解炉,从日常巡检到停车检修,安检公司用关键技术自主化的实力,为煤化工园区的稳定生产筑起了坚实的安全屏障。而园区里每一台平稳运转的设备,都是对他们最好的褒奖。

首页

首页 上一期

上一期

上一篇

上一篇